Von a wie Antriebssysteme bis z wie Zahnradfertigung

Ihr Zahnradhersteller für individuelle Lösungen

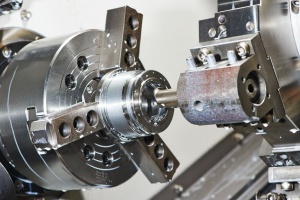

Die Konstruktion von Zahnrädern und Zahnradgetrieben (Zahnradfertigung / Zahnradherstellung) ist für unser Unternehmen mehr als bloß ein Beruf, wir sehen hierin eine Berufung! Ihr professioneller Zahnradhersteller für individuelle Zahnradkonstruktionen.

Zahnräder sind unerlässliche Bauteile für die Umwandlung und Weiterleitung von mechanischer Energie. Die Zahnradtechnik hat sich als Meilenstein in der menschlichen Entwicklung erwiesen und vom Altertum bis zur heutigen Zeit – vom Zahnradprofil bis zur Fertigungstechnologie – ständig weiterentwickelt. Jedes noch so kleine Zahnrad ist in Kombination mit weiteren Komponenten ein relevantes Bauglied für die Funktionalität von komplexen mechanischen Bewegungsprozessen und wird nach unserer Überzeugung auch in der Zukunft, seine wichtige Funktion nie verlieren. Diese Erkenntnisse sind grundlegende Fundamente unseres unternehmerischen Handelns!

Unser Know-How und die langjährige Erfahrung sind in Kombination mit modernster Konstruktionssoftware Garanten für die hohe Qualität unserer Produkte, der Zufriedenheit unserer Kunden und somit auch für den wirtschaftlichen Erfolg und die Wettbewerbsfähigkeit unseres Unternehmens.

Bei der Planung und Produktion geht unser vorrangiges Ziel über die Erfüllung der Kundenanforderungen hinaus. Zuverlässige Getriebe mit höchsteffizientem Wirkungsgrad und klarem Aufbau zu konstruieren, die sich wirtschaftlich produzieren lassen, ist unser Ehrgeiz. Bei Auträgen wird die Qualität und Zuverlässigkeit der produzierten Komponenten, durch unsere jahrzehntelange Erfahrung und unserem stetig optimierten Anlagenpark, garantiert

Bei Aufträgen wird garantiert

die Betriebssicherheit mit entsprechend konstruierten und präzise produzierten Getriebekonstruktionen

die breite Materialauswahl für die produzierten Getriebe von veredelten, für die Nitridbeschichtung und das Einsatzhärten geeigneten Stählen (gehärteten und geschliffenen Zahnrädern mit exzellenter IT-Genauigkeit) bis zu Polymerzahnrädern

bei Bedarf auch durch Rissprüfung geprüfte Zahnräder für höchstmögliche Lebensdauer und Sicherheit

die Achsen sämtlicher Zahnräder mit sorgfältig konstruierter Lagerung mit Gleit- oder Rolllagern für die gleichmäßige und günstige Lastverteilung,

Zahnradfertigung / Zahnradherstelung mit Einzel-, kompensierter- und allgemeiner Verzahnung,

Überprüfung der Tragfähigkeit der Zahnflächen einschließlich der Berechnung der Lebensdauer (auch gegen Pitting und Festfahren),

sorgfältige Profiloptimierung zur Reduzierung eines reduzierten Geräuschpegels

möglichst einfach aufgebaute und gestaltete Antriebsgehäuse für die einfache Montage, präzise Fertigung und integrierter Lagerschalung

entspannte Schweißungen

wirkungsgradoptimierte Zahnradprofile, die zu etlichen tausend Euro an Stromkosteneinsparung, geringerem Verschleiß und reduzierten Betriebstemperaturen führen

Ausarbeitung der Konstruktionsdokumentation je nach Vereinbarung auch der kompletten Fertigungsdokumentation

tagesaktuelles Wissen, Flexibilität und Offenheit für neue Möglichkeiten in der Konstruktion und Produktion